Machines tournantes à courant continu.

I. Définition :

Ces machines appartiennent à la famille des convertisseurs d’énergie réversibles.

Elles sont capables de fournir :

- Du courant électrique continu en permanence, tant qu’elles sont entraînées en rotation.

- Du mouvement rotatif, accompagné de couple, en permanence, tant qu’elles sont alimentées.

La notion de permanence est associée au fait, que le courant ou le mouvement produit, sont constants dans le temps.

Ils peuvent fonctionner « tel quel »

Il n’y a pas de structure interne de commutation ou de régulation, comme c’est le cas dans les moteurs de type « Brushless »

Ce type de machine possède :

- Un induit ou se réalise les conversions d’énergies courant ou force, selon les lois de Laplace. L’induit est sur la partie tournante ou « rotor »

- Un groupe de bobine, nommé « inducteur », qui va produire le magnétisme nécessaire à l’application de lois déjà citées. L’inducteur est sur la partie fixe ou « stator »

II. Famille de moteurs.

Il existe deux grosses familles

de moteurs :

- Le moteur axial, avec charbons et collecteur.

· Ils sont « plus long que large » Ils sont réversibles. Ils ont besoin d’une induction produite par des bobines, qui ont le nom d’inducteur. La manière dont les inducteurs seront couplés avec le reste de la machine, détermine le type de machine rencontrée ; « série », « parallèle » ou « shunt », « composé, série parallèle » ou « compound »

· Ce type de machine est de 2 à 3 fois plus volumineuse, que ses consœurs asynchrones, utilisant du courant alternatif.

· L’usage en moteur se constate de moins en moins dans l’industrie. Ils sont progressivement remplacés par des moteurs asynchrones, pilotés en fréquence.

· Les moteurs les plus utilisés sont de type « série », car ils peuvent être utilisés aussi bien, avec du courant continu qu’avec du courant alternatif. Ils prennent alors le nom de « moteurs universels » Les intensités absorbées en courant continu, seront plus élevées, car il n’y a pas de phénomène de réactance. On rencontre les moteurs « série » dans les outillages portatifs ou dans l’électroménager.

· Les moteurs axiaux risquent de voir leur vitesse augmenter inconsidérément. Les moteurs risquent d’exploser, avec la force centrifuge. On dit que le moteur s’est « emballé » Des protections doivent être prévues, en ce sens.

· La vitesse varie proportionnellement avec la tension d’alimentation des induits et inversement proportionnellement avec l’induction magnétique. Si, pour une raison quelconque, le magnétisme disparaît, le moteur va s‘emballer.

· En générateur, l’utilisation pour produire de fortes énergies, s‘est progressivement tarie, au profit des autotransformateurs pilotés et redressés.

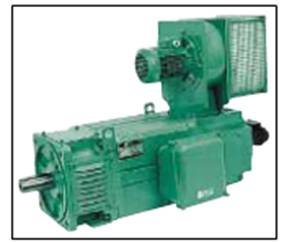

Un exemple de machine de

traction : (document Leroy Sommer)

· Ce type de machines sert encore, comme génératrice tachymétrique. La force électromotrice sera linéairement fonction de la vitesse de rotation. Il n’est pas question dans ce cas, de travailler la matière d’œuvre énergétique, mais informationnelle. A petite vitesse, la présence des charbons et du collecteur provoque des parasites qui risquent de perturber la qualité de l’information vitesse.

Un exemple de génératrice tachymètrique.

2.

Les moteurs radiaux sans charbons, mais avec

l’équivalent d’un peigne d’alimentation.

·

Ils sont aussi appelés « Moteur à Entrefer Plan »

·

Ils sont « plus large que long » Ils

sont réversibles. Ils ont besoin d’une induction produite par des bobines, qui

ont le nom d’inducteur. La manière dont les inducteurs seront couplés avec le

reste de la machine, devrait déterminer le type de

machine rencontrée ; « série », « parallèle », etc.,

mais, on constate surtout des structures

« parallèles»

· Ce type de moteur s’utilise surtout dans des applications, où la vitesse est prépondérante, ou bien, là, où les accélérations demandées sont particulièrement importantes.

· La vitesse varie proportionnellement avec la tension d’alimentation des induits et inversement proportionnellement avec l’induction magnétique. Si, pour une raison quelconque, le magnétisme disparaît, le moteur va s‘emballer.

· Les moteurs radiaux risquent peu de s’emballer, car beaucoup possèdent des inducteurs réalisés avec des aimants permanents. Il faudrait que les inducteurs soient instantanément réduits en poussières pour que cela se produise.

·

Ce type de moteurs n’est pas, alors, très peu

utilisé, comme générateur d’énergie ou tachymétrique.

Schéma

de principe :

Vue éclatée d’un moteur radial :

Quelques

présentations de moteurs radiaux :

III. Constitution des moteurs, au

niveau bobinage.

Pour pouvoir fonctionner, les machines à courant continu

doivent disposer, en totalité ou en partie, de 4 types

de bobines.

1. Les bobines inductrices, sur le rotor, produisent soit du couple,

soit une force électromotrice. Elles sont présentes sur tous les types de

machines. Dans le cas des moteurs radiaux, les fils se limitent à une suite de pistes

de cuivre gravées sur le disque du rotor.

2. Les bobines des inducteurs, sur le stator. Elles ne

produisent que du magnétisme. Si les inducteurs sont de type série, ils seront

réalisés avec des conducteurs de fortes sections. Ce qui leur permettra de

résister aux courants demandés par l’induit. Sinon les fils seront de sections

plus modestes.

Généralement, le courant dans les

inducteurs à connecter en parallèle, est 10 fois inférieur à celui rencontré

dans un induit.

Ces

bobines sont parfois absentes, si les

inducteurs sont réalisés avec des aimants permanents.

3. Les bobines de compensations, qui ne se trouvent que dans les

moteurs axiaux de fortes puissances. Elles sont traversées par le courant principal de l’induit et produisent un flux supplémentaire à celui des

inducteurs. Les moteurs radiaux et ceux de faibles puissances n’en disposent pas.

·

Elles servent à

compenser une distorsion de flux qui se constate au niveau des épanouissements

polaires des inducteurs, avec la rotation de le l’induit.

·

Elles compensent une

diminution du flux des inducteurs qui se constate lorsque l’induit est traversé

par un fort courant. Ce dernier effet se nomme: la réaction magnétique de

l’induit.

4. Les bobines de commutation. Elles sont sur le stator, au

voisinage du collecteur, sur les moteurs axiaux.

Les

autres moteurs n’en possèdent pas.

Leur présence

se justifie surtout par un constat : le fait de créer un champ magnétique

au voisinage du collecteur limite l’apparition des étincelles sur celui-ci.

Les

effets d’auto-induction tendent à limiter les courants de court-circuit qui se

produisent, lorsque deux encoches métalliques sont réunies fugitivement, par un

des « charbons »

Elles

sont connectées en parallèle, avec

l’induit.

Moteur

axial.

L’étude

des circuits magnétiques d’induction, de compensation et de commutation ne sera

pas traitée dans cet ouvrage.

Les principales difficultés de conceptions et de

réalisation des bobines, se rencontrent surtout pour les rotors des moteurs de

type axial.

![]()

I. Les objectifs à atteindre

seront les suivants :

Pour une constitution de

rotor donnée, avec :

·

Un nombre d’encoches,

donné et non modifiable.

·

Un nombre de pôles et

donc, de bobines d’inducteurs, donné.

·

Une tension

de travail connue.

·

Une intensité de

sortie maximum, désirée.

Il faudra :

1.

Etablir une

stratégie simple de réalisation, avec un couplage des différentes bobines. X

bobines en série et Y, groupes de X bobines, en parallèle.

2.

Réaliser en

fonction de la stratégie choisie, une première représentation, coté

chignons, du bobinage. Ce sera permettra de saisir le positionnement

des différentes bobines.

3.

Choisir un des

deux types de bobinages existants : ondulé ou imbriqué et réaliser un

schéma des connections côté collecteur.

Un

avantage : quel que soit le type

de bobinage choisi, ondulé ou imbriqué, le

principe permettant de trouver le schéma de positionnement des bobines côté

chignons est le même.

4. Calculer le nombre de spires par bobines et la section des fils, en fonction de l’intensité utile, et de la stratégie choisie.

5. Vérifier si les encombrements prévisibles correspondent aux dimensions du rotor.

6. Réaliser le bobinage, si cela est possible.

II. Règles de base, à admettre et

respecter.

Les règles citées correspondent à une réalité qui sa s’imposer au fur et à mesure des démonstrations, de façon totalement naturelle. Ces règles sont citées, au tout début, pour permettre à ceux qui veulent aller vite, de travailler sans attendre les « grandes théories »

·

Le nombre d’encoches d’un rotor ne sera

jamais divisible par 3, et pas forcément

pair. (11, 23, 34 …….. encoches)

·

Le nombre de pôles sera toujours

pairs et décomposable en puissance de 2 (2, 4, 8 etc), ou non décomposable en

nombre premiers (2 x 3 ; 2 x 5 ; etc.)

· Tous les enroulements sont constitués de bobines identiques, reliés entre elles, par des connections séries ou parallèles.

·

Un groupe de bobines câblées de façon à assurer

seul, le bon fonctionnement de la machine prend le nom d’enroulement.

· Un enroulement complet présente, par paire de pôles, deux électromoteurs identiques, câblés naturellement en parallèle deux par deux, par le seul fait du bobinage. Ils fournissent une force électromotrice (E), pour les générateurs et contre-électromotrice (E’), pour les moteurs. La part du bobinage qui assure cette génération d’électromoteur prend le nom de « voie d’enroulement ».

Exemple : un moteur à 4 pôles à simple bobinage possède 2 fois 2 voies d’enroulements en parallèles.

Il est nécessaire de mettre chacune des deux groupes en parallèle.

· Il ne faut pas confondre enroulement d’un rotor de machines à courant continu et voies d’enroulement. Il peut y avoir un bobinage à faire avec 3 enroulements, constitués chacun par 4 voies d’enroulement.

·

Les bobines sont disposées, en partie, dans

les encoches du rotor du moteur. Une grosse partie se trouve hors

des encoches et doivent être correctement disposées de façon à déséquilibrer le

moins possible, le rotor. Comme pour un pneu

de voiture il sera nécessaire de vérifier, voire de rectifier l’équilibrage du

rotor.

·

2 portions d’une seule et même bobine,

utilisent 2 encoches distinctes. Le groupe de fils d’une bobine, présents dans

une encoche prend le nom de « faisceaux »

·

Les fils constituant un faisceau prennent le nom

de « brins actifs », car c’est

une des seules parties d’une bobine, à générer une force ou à

induire une force électromotrice.

· Le nombre d’encoches entre deux faisceaux d’une même bobine (en commençant par 1) se nommera « largeur de section » et parfois, se verra affublé de l’appellation « Y1 ».

Le nombre d’encoches pour aller du faisceau de « sortie » d’une section vers de faisceau « montant » ou « d’entrée » se nommera « Pas avant » et parfois, se verra affublé de l’appellation «Y2 »

Le pas résultant est la différence des deux, telle que « Y » = « Y1 » - « Y2 »

Certains bobineurs utilisent souvent ces définitions. Il existe même une méthode mathématique, qui l’utilise

conjointement avec les principes des intervalles et des combinaisons ! La méthode

développée ici, n’utilisera pas cette formulation, car elle amène à mon avis,

trop de développements mathématiques.

·

Les faisceaux de chaque bobine sont dans une

encoche et celle ci, à un moment donné est sous l’influence d’un pôle

magnétique. Cela impose qu’à ce même moment, les faisceaux sont et doivent être traversés par

un courant dont le sens dépend du pôle. On

définit le pas polaire du moteur, comme étant le nombre d’encoches sous

un pôle.

- Le sens du courant dans les faisceaux sera arbitrairement choisi.

· Les bobines sont disposées de telle manière que leurs faisceaux les constituants, sont alternativement disposés. Si l’on effectue une représentation développée, ceux-ci seront disposés faisceaux « montants »-faisceaux « descendants ». Ceci permet une meilleure tenue mécanique aux vibrations.(il est possible de passer outre)

· Toutes les encoches sont utilisées. (sauf en Patagonie septentrionale)

· Le nombre de pôles inducteurs est toujours pair : 2 4, 8….

· Il n’existe pas de nombres de pôles multiples de 3 : 6, 12, 18…..

· Le nombre de charbons suivra et sera toujours pair : 2 4, 8…Chacun des charbons constituant une des moitiés du nombre total de charbon devront être relié en eux. L’ensemble constituera une mise en parallèle partielle (ou totale) des bobines. Le choix des charbons à relier ne pourra se faire qu’après la conception et la réalisation, du schéma de connections. Un exemple : un moteur de 6 pôles, aura 6 charbons, qui seront reliés 3 à 3.

·

L’usage veut que l’on utilise

toujours la totalité des encoches. Dans ce cas la disposition optimale

sera de placer en

parallèle, plusieurs groupes de bobines, placées, en ce qui les concerne, en série.

Dans un groupe, la quantité de

bobines à placer en série, sera égale à :

Nombre de

bobine en série =

Le nombre de groupe à placer en

parallèle sera égal à :

Nombre de

groupes parallèle = Nombre de pôles.

Détails :

Nombre

de groupes en // = =

Nombre de groupes parallèles = Nombre de pôles

Remarques : Selon le positionnement et la disposition des bobines, il est théoriquement possible de créer des bobinages électriques qui réalisent des groupements d’électromoteurs à placer en parallèle, quel que soit le nombre de pôles. Mais si cela est possible, c’est aussi, beaucoup se compliquer la vie, au niveau des connections.

· L’intensité dans chaque groupe // sera plus faible et telle que

I Groupe // =

· Sauf de rares exceptions, il y aura toujours au minimum, deux faisceaux par encoches et par voies d’enroulement.

· Il est possible de réaliser plusieurs passages ou « plans » sur un rotor de machines à courant continu. Deux avantages se remarquent :

- Le courant par bobinage sera divisé par le nombre de plans, donc les sections de fils seront plus faibles.

- Les forces électromotrices ou contre-électromotrices seront mieux équilibrées. En effet, celles-ci ne sont pas constantes dans le temps. Les calculs se font à valeur moyenne. Et il est préférable d’avoir beaucoup de termes à additionner pour obtenir une moyenne plus précise.

·

Chaque voie d’enroulement aura les entrées

et sorties des bobines, qui la

constituent alimentées par un jeu de lames spécialisées, sur le

collecteur.

·

Il y aura successivement la lame

de la 1ère voie, puis de la deuxième, puis de la troisième,

etc.

- Si

plusieurs enroulements existent, celles-ci seront connectées en parallèle

grâce aux charbons. Et seulement,

grâce à lui.

Exemple :

Exemple :

·

Le nombre

d’enroulement sera égal au nombre de lames sous un « charbon ».

· Si plusieurs voies d’enroulement existent, celles-ci seront disposées de façon identiques sur le rotor, mais décalée dans l’espace, d’un angle tel que :

q =

Ou

Exemple : 3 voies d’enroulements, chacune sera décalée de l’autre de 180°/ 3 = 60°

·

Il est possible de réaliser un groupement

série,

en disposant de charbons qui ne recouvrent qu’une

lame, par contre, les charbons seront reliés de façon à

additionner les électromoteurs.

Remarque : cela est

possible, mais peu fréquent !

Exemple :

·

Quelque soit le type de couplage, les

enroulements seront indépendants et raccordés les uns après les autres.

· Les charbons seront toujours placés sur une ligne polaire neutre. A savoir : pile au milieu, entre un pôle Nord et Sud.

Remarque Un procédé antique et fossilisé, aujourd’hui, permettait de faire varier la vitesse du moteur, ou la force électromotrice, en déplaçant la position des charbons, par rapport à cette ligne neutre ! Les charbons étaient placés sur un collier, manœuvré à la main !!!!

III. Nombres d’encoches sur le

rotor.

Ce

paragraphe permettra :

- Pour un concepteur, de connaître le nombre d’encoches nécessaire sur un rotor. Compte tenu de ses choix relatifs au nombre de sections, au couplage parallèle des voies d’enroulements (éventuellement en série) il fera construire son rotor.

- Pour un bobineur, avec un rotor existant, de savoir quelle sera le nombre de sections possibles et maximum, à raccorder.

Il suffira de permuter les

formules.

Règles pour un enroulement distinct :

Ø Il faut se rappeler, qu’il y aura autant de voies d’enroulement, qu’il y aura de pôles sur les inducteurs.

Ø Ces voies d’enroulements seront parallèles deux à deux et formeront un groupe.

Ø S’il y a plusieurs groupes, ceux-ci seront disposés en série bouclée. (Bouclée, car le dernier groupe sera raccordé au premier sur le rotor circulaire.)

Il y aura donc, en fonction du nombre de pôles (= 2 paires de pôle = 2.p )

Le nombre de sections sera au total, pour tout le moteur :

Comme chaque section doit occuper 2 encoches, il y a 2 cas :

v Soit 2 faisceaux sont placés, par encoche. Il y aura dans ce cas :

Nombres

d’encoches à 2 faisceaux = . 2 p . X sections / voies d’enroulement

v Soit 1faisceau est placé, par encoche. Dans ce cas :

Nombres

d’encoches à 2 faisceaux = 2 . 2 p . X sections / voies d’enroulement.

Ø Chaque voie d’enroulement sera composée de sections se comportant, comme autant d’électromoteurs élémentaires.

Ø La

disposition des polarités de chaque groupe, « jointive » et toujours la même.

![]() Chaque f’c)ems e1 =e2 = ……=

Chaque f’c)ems e1 =e2 = ……=

e a = e b = … = e

Ø Pour récupérer ou envoyer l’énergie, il faudra faire des liaisons parallèles, par des charbons entre les mêmes polarités. Ce qui implique :

§ Qu’il faudra que les groupes soient homogènes.

§ Que le nombre de groupes soit pair sous peine de faire des courts circuits, à cause de la liaison bouclée. (A essayer avec 3 groupes, le court-circuit d’un groupe est magistral !)

Remarque :

§ Cela justifie deux affirmations :

§ Le nombre de charbons est identique au nombre de pôles.

§ Il ne doit pas y avoir de nombres de pôle décomposable en nombre premiers (2 x 3 ; 2, 5, etc.)

IV. Types de bobinages

rencontrés.

Ils sont principalement, au nombre de deux : imbriqués ou ondulés.

A.

Imbriqués.

Ce type de bobinage se rencontre pour les génératrices, ou « dynamos », lorsqu’on veut privilégier la fourniture d’un maximum d’intensité. La section des fils sera importante.

Chaque petite bobine est raccordée au collecteur par soudure sur deux lames différentes. La brasure s’effectue de telle manière que l’entrée d’une section se trouve sur une lame du collecteur et sa sortie sur celle, immédiatement voisine.

Dans le cas, où la machine possède plusieurs enroulements, il y aura des groupes de lames.

L’attribution de ces lames sera

toujours la même :

· Lame « 1 » ® 1èr d’enroulement sera une encoche d’un groupe immédiatement voisin qui sera concerné par le

· Lame « 2» ® 2ème enroulement.

· Lame « 3» ® 3ème d’enroulement.

· Etc.

Chaque petite bobine sera raccordée au collecteur par soudure sur deux lames différentes, dans deux groupes de lames différents.

Il conviendra que les deux lames

soudées soient attribuées à la même voie d’enroulement.

La brasure s’effectue de telle manière que l’entrée d’une section se trouve sur une lame du groupe de lames du collecteur et sa sortie sur celle du groupe immédiatement voisin.

Remarque :

· Le nombre de charbons sera égal aux nombres de pôles.

· Il y a autant de voies d’enroulement qu’il y a de pôles.

B.

Ondulés, ou imbriqué réfléchi.

Ce type de bobinage se rencontre pour les génératrices multipolaires, lorsqu’on veut privilégier la fourniture d’un maximum de tension. La section des fils sera moindre qu’en imbriqué.

.

Remarque :

· Le nombre de charbons ne sera pas forcément égal aux nombres de pôles.

· Il n’y aura pas forcément, autant de voies d’enroulement qu’il y a de pôles

· Il sera possible de réaliser une connexion série entre deux enroulements.

·

Il sera possible de réaliser un couplage

série et parallèle. Un exemple est donné : avec 4 enroulements, il est

possible de faire : 2 séries, en // avec 2 autres, aussi en série ! (Peu fréquent !)

Dans le cas, où la machine possède plusieurs enroulements, il y aura des groupes de lames.

L’attribution de ces lames sera

toujours la même :

· Lame « 1 » ® 1ère voie enroulement sera une encoche d’un groupe immédiatement voisin qui sera concerné par le

· Lame « 2» ® 2ème enroulement.

· Lame « 3» ® 3ème enroulement.

· Etc.

Chaque petite bobine sera raccordée au collecteur par soudure sur deux lames différentes, dans deux groupes de lames différents.

Il conviendra que les deux lames

soudées soient attribuées au même enroulement.

La brasure s’effectue de telle manière que l’entrée d’une section se trouve sur une lame du groupe de lames du collecteur et sa sortie sur celle du groupe immédiatement voisin.

V. Réalisation d’un bobinage

d’un induit à courant continu.

Rappel : Le fait de choisir un des deux types de bobinages

existants : imbriqué ou ondulé ne modifie en rien, le principe de calculs.

A.

Deux

études et deux calculs seront nécessaires.

·

L’étude du côté

« chignons »

·

Celle du côté

« connections » et/ou raccordement au collecteur.

B. On commence

toujours par réaliser le schéma des chignons ou des bobines. La réalisation, du schéma des connections côté collecteur

s’effectuera à la fin.

Chaque bobine devra

être disposée de façon à chaque faisceau occupe deux encoches.

·

Le premier faisceau,

clairement sous un pôle.

·

Il faudra commencer à compter les encoches, en commençant, par 1.

·

Le second, décalé d’un demi pas polaire, qui sera nommé « Z » mais décalé avec un nombre d’encoches « Y »

·

Si le premier faisceau est

compté « 1 », le faisceau retour de la section se trouvera à un écart correspondant à « Z »

+ « Y »

Si le premier faisceau est

compté « 1 », le faisceau retour de la section se trouvera à un écart correspondant à « Z »

+ « Y »

Si

1 + Z + Y < pas polaire,

l’enroulement se calcule par la droite

Si

Y est trop grand, il devient Y’.

1

+ Z + Y’ > pas polaire,

l’enroulement se calcule par la gauche car, « Y » se retrouve à

gauche. A gauche comme à droite, cela est semblable, mais comme en politique, il faut se

choisir un sens.

Le

nombre de combinaisons de placement des sections ou petites bobines d’un

enroulement, se calculera en effectuant le rapport :

« Y »

devra être choisi avec soin, car il faudra absolument que le rapport :

·

Ne soit pas divisible.

·

Ne donne pas un

nombre entier et qu’il n ‘existent pas de rapport direct entre les

deux termes de l’opération !!!!!

Sinon, il y aura un risque que les enroulements n’utilisent

qu’une partie de la totalité des

encoches du rotor.

Pourquoi ?

C’est

un constat, lié aux calculs d’intervalles et de combinaisons arithmétiques. Si

le principe n’est pas respecté, toutes les encoches ne seront pas utilisées ou

bien il sera impossible de « finir » le raccordement de toutes les

sections.

Un

exemple : pour un rotor de 12

encoches avec 2 pôles.

Pas

polaire = = 6, sa moitié = 3

Y = décalage par rapport à la moitié du pas polaire

|

Y = 0 |

= = 4 |

|

Schéma

incorrect, à moins de vouloir

réaliser 3 voies d’enroulement, en

parallèle. |

|||

|

Y = 1 ≈

Y’ = 5 |

= = 3 |

|

Schéma

incorrect, à moins de vouloir

réaliser 4 voies d’enroulement, en

parallèle. |

|||

|

Y = 2 ≈

Y’ = 4 |

= = 2,4 |

|

Schéma correct. L’ensemble est homogène et la distribution

des courants sera mieux répartie. Les inévitables inégalités seront mieux

compensées. Toutes les encoches sont utilisées deux fois. |

|||

|

Y = 3 |

= = 2 |

|

Schéma

incorrect, à moins de vouloir

réaliser 4 voies d’enroulement, en

parallèle. |

Il faut vérifier si

le bobinage est possible et comment il faut le réaliser. Pour cela, il faut commencer par placer les

« chignons ».

Il faut

faire les calculs préliminaires du nombre de bobines par voies d’enroulement. A

savoir :

·

Calculer le pas

polaire =

·

Calculer Z » =

·

Il faut choisir « Y »

tel que l’écart ne soit pas divisible. Généralement,

des essais sont réalisés dans un tableau, ou grâce un fichier de calculs de

type « Excel »

|

Y = |

Combinaisons |

Possible, oui,

non ? |

|

0 |

|

|

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

Exemple : Avec un rotor de 12 encoches. 2 pôles.

v

Calculer le pas

polaire = = = 6.

v

« Z » = = = 3

|

Y = |

Combinaisons |

Possible, oui, non ? |

|

0 |

4 |

Non ! sauf si 4 bobines suffisent par voie d’enroulement. |

|

1 |

3 |

Non ! sauf si 3 bobines suffisent par voie d’enroulement. |

|

2 |

2,4 |

Oui ! il suffit de tracer sans se tromper. |

|

3 |

2 |

Non ! sauf si 1 bobine suffit par voie

d’enroulement ??????? |

|

4, équivalent à 2 par la gauche |

2,4 |

Oui ! il suffit de tracer sans se tromper. |

·

Il existe deux possibilités

d’étapes graphiques pour visualiser le problème, pour tracer un schéma de

bobinage, côté « chignons » en représentation frontale ou développée.

1.

Représentation développée linéaire :

Comme il

faut utiliser les encoches deux fois, il est possible de réaliser une

représentation développée et panoramique

représentative du double d’encoches du rotor.

La

première encoche sera notée « 1 »

et la dernière, du nombre d’encoches, fois 2. Cette dernière

correspondra en fait à la première (à savoir : la «1 »)

Il suffira de placer sur la représentation un repère correspondant à un intervalle égal à « Z » + « Y » et le reporter le nombre de fois nécessaire de façon à terminer sur la dernière encoche.

Il est

aussi possible, pour clarifier les choses, de faire une

translation de nombres, lorsque l’on arrive à « la

moitié du double » du nombre

d’encoches.

Il sera

possible d’attribuer un sens horaire, ou anti-horaire, à la numérotation.

Les

sections, ou petites bobines, seront placées dans chaque intervalle « Y » + « Z »

Un

exemple : Le moteur 12 encoches à

2 pôles.

·

Il faut commencer par

tracer 12 x 2 = 24 nombres.

·

Eventuellement faire

une translation à

2.  Représentation

frontale du côté chignons.

Représentation

frontale du côté chignons.

3. Représentation

panoramique du côté chignon

Remarque précieuse : les cases numérotées ne représentent pas des lames du collecteur, mais les encoches…….

4.

Représentation

développée en escalier :

v

Le principe de départ

est globalement le même. Il faut connaître ou choisir « Y » et « Z »

v

Il faut utiliser deux fois chaque

encoche, pour une voie d’enroulement.

v

Il faut commencer par

la première encoche et se dire qu’il y a un faisceau « montant »

v

Faire un écart et

calculer le numéro d’encoches à « Y »

+ « Z » pour le faisceau

« descendant »

L’emplacement

des faisceaux se retrouve, en effectuant sur

plusieurs lignes décalées des calculs de numéros d’encoches. Les retours à une valeur de numéro d’encoches existant

s’effectuent au fur et à mesure de chaque « saut» en effectuant une

soustraction avec le nombre d’encoches

du rotor.

Les

deux avantages de la méthode sont :

v

Visuellement, c’est une nouvelle approche plus

compréhensible pour certaines personnes.

v

La présentation permet

de vite créer un mini fichier de calcul

informatique.(Si cet outil est maîtrisé)

Si le

même exemple est repris : Le

moteur 12 encoches à 2 pôles.

·

Il faut commencer par

la première encoche et se dire qu’il y a un faisceau « montant »

Faire

un écart et calculer le numéro d’encoches à « Y » + « Z »

= 5

·

Il faudra faire une

translation de valeurs à - 12, si le nombre

calculé devient supérieur à 12

Les

représentations frontales et panoramiques découleront de la recherche et seront

identiques quelque soit la méthode utilisée.

·

Représentation

frontale du côté chignons.

·

Représentation panoramique du côté chignon

Rappel précieux : les cases numérotées ne représentent pas des lames du collecteur, mais les encoches…….

Remarque

pour les personnes qui récupèrent ce qu’elles peuvent :

Il est possible d’utiliser (ou de

ré-utiliser un moteur de N encoches en le calculant comme s’il avait N/2

encoches. Il suffira par la suite d’attribuer une encoche à un des faisceaux,

« montant » ou « descendant » et de tout exploiter.

L’ensemble précédent deviendrait comme ci-dessous !

C.

Le moment de réaliser le schéma de câblage au collecteur est

arrivé !

Tout

dépendra du type de bobinage choisi : imbriqué ou ondulé.

Si

les bobines sont placées dans les encoches, le schéma panoramique est dessiné.

Il faut regarder de gauche à droite.

1. Imbriqué :

Ce type de bobinage se rencontre pour les génératrices, ou « dynamos », lorsqu’on veut privilégier la fourniture d’un maximum d’intensité. La section des fils sera importante.

Dans

ce cas les liaisons inter-bobine, s’effectueront en remontant vers la gauche et

en reliant la sortie d’une bobine avec l’entrée d’une autre. E-S-E-S-E-S- etc.

Les

deux bobines concernées, seront décalées d’un nombre d’encoches, égale à « Y »

Le

câblage respectera au début, le pas polaire. Mais certains faisceaux seront neutres. Ceci est normal. Les

forces électro ou contre électromotrices se calculeront par la suite, par leur valeur moyenne.

Chaque

liaison sera effectuée sur une lame du collecteur.

S’il

y a plusieurs enroulements il faudra savoir quels seront les couplage choisis.

Il y a plusieurs possibilités :

o Série pour les bobines d’un enroulements et parallèle pour

les enroulements. Dans ce cas, il y

aura un décalage constant permettant le bobinage des enroulements les uns

à la suite des autres. Les

charbons recouvriront un nombre d’encoches égale ou nombre d’enroulements.

o Série pour les bobines d’un enroulement et série pour les

enroulements. Dans ce cas, il y aura

un décalage constant permettant le bobinage des enroulements les uns à la

suite des autres. Les charbons

ne recouvriront un nombre d’encoches égale ou nombre d’enroulements. Il y aura une paire de charbon par enroulement. Ce seront eux qui réaliseront la connexion série.

2. Ondulé

ou imbriqué réfléchi :

Ce type de bobinage se rencontre pour les génératrices multipolaires, lorsqu’on veut privilégier la fourniture d’un maximum de tension. La section des fils sera moindre qu’en imbriqué.

Dans

ce cas les liaisons inter-bobines, s’effectueront en remontant vers la droite

et en reliant la sortie d’une bobine avec l’entrée d’une autre. E-S-E-S-E-S- etc.

Les

deux bobines concernées, seront décalées d’un nombre d’encoches, égale ou

immédiatement supérieur au pas polaire « Z »

Lors d’un premier

passage, les liaisons s’effectueront une bobine sur deux. Une bobine sera

laissée « libre ».

Lors d’un premier

passage, les liaisons s’effectueront une bobine sur deux. Une bobine sera

laissée « libre ».

Le

câblage respectera au début, le pas polaire. Mais certains faisceaux seront neutres. Ceci est normal. Les

forces électro ou contre électromotrices se calculeront par la suite, par leur valeur moyenne.

Chaque

liaison sera effectuée sur une lame du collecteur.

S’il

y a plusieurs enroulements il faudra savoir quels seront les couplages choisis.

Il y a plusieurs possibilités :

o Série pour les bobines d’un enroulements et parallèle pour

les enroulements. Dans ce cas, il y

aura un décalage constant permettant le bobinage des enroulements les uns

à la suite des autres. Les

charbons recouvriront un nombre d’encoches égale ou nombre d’enroulements.

o Il y aura une paire de charbon par enroulement. Ce seront eux qui réaliseront la connexion série.

VI. Récapitulatif de la méthode

de recherche de schéma d’une machine à courant continu de type axiale.

Il faut concevoir son schéma dans sa globalité, à savoir :

1. Combien d’encoches sont disponibles, pour le rotor.

2. Que désire-t-on au niveau électrique ?

Si

l’on veut beaucoup de tension.

Alors, le bobinage sera réalisé en ondulé.

Sinon, ce sera en imbriqué (ou ondulé réfléchi)

Une remarque : le fait de pouvoir disposer d’un nombre de pôle différent et supérieur à 2, prédispose à l’induction de tensions élevées.

Si l’on veut beaucoup d’intensité.

Alors, le bobinage sera surtout réalisé en imbriqué, avec plusieurs enroulements, en parallèle (par les charbons).

Il est aussi possible d’utiliser une encoche par faisceaux. Voir remarque dans « Comment concevoir son schéma »

Une

remarque : il est possible de mélanger les genres, du moins sur le papier.

Un exemple : Demander beaucoup de tension et beaucoup de courant.

Ø Pour la tension, cela imposera un nombre pair de pôles, supérieur à 2 (4, 6, 8,.. ;) et/ou, un type d’enroulement ondulé.

Ø Pour l’intensité, plusieurs enroulements en parallèle seront nécessaires.

Un autre exemple : Demander une tension importante et beaucoup de courant.

Ø Pour

la tension, un type d’enroulement imbriqué sera suffisant.

Ø Pour

l’intensité, plusieurs enroulements en parallèle seront nécessaires et

/ou, un nombre de pôles pairs supérieurs

à 2. Les charbons effectueront 2 à 2, le

couplage en parallèle.

3. Combien d’enroulements souhaite-t-on ?

Un

charbon recouvrira autant de lames qu’il y aura d’enroulement.

S’il

n’y a qu’un bobinage, il n’y aura qu’une lame du collecteur, occultée par un

charbon.

S’il

y en a deux bobinages, il y aura deux

lames, etc.

Plus

le nombre d’enroulement sera important, plus les conducteurs seront de sections

relativement faibles.

Le courant sera divisé par le nombre d’enroulement. Le bobinage sera plus

« aisé » à réaliser.

Le

calcul et la recherche du schéma se fera avec un nombre d’encoche divisé par le

nombre d’enroulements.

Un

exemple, un rotor se 66 encoches et avec trois

enroulements se calculera comme un 66/3 = 22 encoches.

Les bobinages seront identiques mais

décalés !

4. Combien de pôles seront disponibles sur les inducteurs.

Il

y aura autant de charbons qu’il y aura de pôles.

5. Combien de volts seront disponibles ou imposés ?

Il faudra connaître le nombre de pôles, la vitesse qui sera imposée à la machine, le nombre d’enroulement parallèle et le nombre de voie d’enroulement.

Un rappel nécessaire :

· Un enroulement complet peut au minimum, présenter deux électromoteurs identiques, câblés naturellement en parallèle deux par deux, par le seul fait du bobinage. Ils fournissent une force électromotrice (E), pour les générateurs et contre-électromotrice (E’), pour les moteurs. La part du bobinage qui assure cette génération d’électromoteur prend le nom de « voie d’enroulement ».

· Il ne faut pas confondre enroulement d’un rotor de machines à courant continu et voies d’enroulement. Il peut y avoir un bobinage à faire avec 3 enroulements, constitués chacun par 4 voies d’enroulement.

·

On

commence par trouver

le côté « chignons », puis l’on termine avec le côté

« connections »

A.

Comment

concevoir le schéma, côté « chignons » ?

1) Il faut

raisonner comme s’il n’y avait qu’un seul enroulement. Le nombre d’encoches à

utiliser par enroulement, se calculera ainsi :

Nombre d’encoches à utiliser = .

2) Il faut de

préférence utiliser toutes les encoches et avec deux faisceaux par encoches.

3) Il faut calculer le pas

polaire comme suit.

4) Il faut choisir

un écart d’encoches entre le faisceau « retour » d’une petite bobine

et le faisceau « aller » d’une suivante.

Cet

écart correspondra au , additionné d’un nombre nommé « Y » qui est à

choisir .

Rappel :

Chaque bobine devra être disposée de façon à chaque faisceau occupe deux

encoches.

Ø Le premier faisceau, clairement sous un pôle.

Ø Il faudra commencer à compter les

encoches, en

commençant, par 1.

Ø Le second, décalé

d’un demi pas polaire (au besoin de valeur

arrondie), qui sera nommé « Z » mais décalé avec un nombre d’encoches « Y »

Ø

Exemple : Rotor 12 encoches, 2 pôles

Si le premier faisceau est compté « 1 », le faisceau retour de la

section se trouvera à un

écart correspondant à « Z » + « Y »

Si

1 + Z + Y < pas polaire, l’enroulement

se calcule par la droite

Si

Y est trop grand, il devient Y’.

1

+ Z + Y’ > pas polaire,

l’enroulement se calcule par la gauche car, « Y » se retrouve à

gauche. A gauche comme à droite, cela est semblable, mais comme en politique, il faut se choisir

un sens.

5) Le nombre de

combinaisons de placement des sections ou petites bobines d’un enroulement, se

calculera en effectuant le rapport :

6) « Y » devra

être choisi avec soin, car il faudra absolument que le rapport :

·

ne soit pas divisible.

·

Ne donne pas un

nombre entier et qu’il n ‘existent pas de rapport direct entre les

deux termes de l’opération !!!!!

7) Il existe deux

possibilités d’étapes graphiques pour visualiser le problème, pour tracer un

schéma de bobinage, côté « chignons » en représentation frontale ou

développée.

Représentation développée

linéaire :

Comme il

faut utiliser les encoches deux fois, il est possible de réaliser une

représentation développée et panoramique

représentative du double d’encoches du rotor.

La

première encoche sera notée « 1 »

et la dernière, du nombre d’encoches, fois 2. Cette dernière

correspondra en fait à la première (à savoir : la «1 »)

Il suffira de placer sur la représentation un repère correspondant à un intervalle égal à « Z » + « Y » et le reporter le nombre de fois nécessaire de façon à terminer sur la dernière encoche.

Il est

aussi possible, pour clarifier les choses, de faire une

translation de nombres, lorsque l’on arrive à « la

moitiè du double » du nombre

d’encoches.

Il sera

possible d’attribuer un sens horaire, ou anti-horaire, à la numérotation.

Les

sections, ou petites bobines, seront placées dans chaque intervalle « Y » + « Z »

Un

exemple : Le moteur 12 encoches à

2 pôles.

·

Il faut commencer par

tracer 12 x 2 = 24 nombres.

·

Eventuellement faire

une translation à

Représentation frontale du côté chignons.

Représentation frontale du côté chignons.

Représentation

panoramique du côté chignon

Remarque

précieuse : les cases numérotées ne représentent pas des lames du collecteur, mais les

encoches…….

Représentation développée en

escalier :

v

Le principe de départ

est globalement le même. Il faut connaître ou choisir « Y » et « Z »

v

Il faut utiliser deux fois chaque

encoche, pour une voie d’enroulement.

v

Il faut commencer par

la première encoche et se dire qu’il y a un faisceau « montant »

v

Faire un écart et

calculer le numéro d’encoches à « Y »

+ « Z » pour le faisceau

« descendant »

L’emplacement

des faisceaux se retrouve, en effectuant sur

plusieurs lignes décalées des calculs de numéros d’encoches. Les retours à une valeur de numéro d’encoches existant

s’effectuent au fur et à mesure de chaque « saut» en effectuant une

soustraction avec le nombre d’encoches

du rotor.

Les

deux avantages de la méthode sont :

v

Visuellement, c’est une nouvelle approche plus

compréhensible pour certaines personnes.

v

La présentation permet

de vite créer un mini fichier de calcul

informatique.(Si cet outil est maîtrisé)

Si le

même exemple est repris : Le

moteur 12 encoches à 2 pôles.

·

Il faut commencer par

la première encoche et se dire qu’il y a un faisceau « montant »

Faire

un écart et calculer le numéro d’encoches à « Y » + « Z »

= 5

·

Il faudra faire une translation

de valeurs, à - 12, si le nombre

calculé devient supérieur à 12.

B.

Quelques

exemples de schémas de machines, sans les liaisons au collecteur.

1.

Moteur

à 2 pôles, 22 encoches, imbriqué.

Le moteur sera calculé comme un moteur de 11 encoches puis ramené à 22

en espaçant les faisceaux.

Pourquoi ?

- Si le moteur est calculé comme un moteur de 22

encoches, dont chacune serait traversé par un seul faisceau. (C’est

agaçant, car le principe du cours impose de se servir deux fois de chacune

des encoches)

- Chacune des bobines se suivent à l’encoche immédiatement voisine. L’écart est toujours le même.

- La numérotation commencera à 1, se terminera à 22, puis décalé par soustraction à 22, si l’écart devient < 22.

- L’écart ainsi obtenu sera au minimum d’une encoche après la frontière du pas polaire.

- Pas polaire = 22/2 encoches = 11 encoches/pôle.

- Il

convient qu’au moins la première bobine, voit ses faisceaux traversés par

un courant de sens contraire. Le « montant » sur l’encoche « 1 »,

le « descendant », sur l’encoche «12 », au minimum.

- Demi pas polaire = 11/2 = 5,5 = « Z »

- 1 + «Z»+ «Y» = 12

- «Z»+ «Y» = 11

- Le rapport du = 22/(5,5+Y) = 22/11 est entier, donc,

le bobinage est impossible.

C’est ennuyeux car le moteur existe !

Si le moteur est calculé comme un moteur de 11 encoches puis ramené à

22.

- Chaque bobine sera utilisée deux fois. (C’est

mieux !)

- Chacune des bobines se suivent avec deux faisceaux « montant et descendant » dans une même encoche. L’écart est toujours le même.

- La numérotation commencera à 1, se terminera à 11, puis décalé par soustraction à 11, si l’écart devient < 11.

- Il convient qu’au moins la première bobine, voit ses faisceaux traversés par un courant de sens contraire.

- L’écart ainsi obtenu sera au minimum d’une encoche après la frontière du pas polaire.

- Pas polaire = 11/2 encoches/pôle = 5,5 encoches/pôle

- Demi pas polaire = 5,5/2 = 2,75 = « Z »

- 1 + «Z»+ «Y» = 6

- «Z»+ «Y» = 5

- Le rapport du = 11/5 = n’est

pas entier, donc, le

bobinage est possible !

Il suffira par la suite « d’écarter les

faisceaux de façon à les faire s’installer dans les 22 encoches !

Ce qui

donnera :

Représentation panoramique du « faux 11 encoches »

Remarque : il conviendra de soigner particulièrement, le

positionnement et l’alternance des faisceaux « montants et

descendants ».

![]()

![]()

Ce qui donnera enfin, ramené à 22 encoches :

Représentation frontale coté « chignons »

2.

Moteur

à 4 pôles, 22 encoches, imbriqué.

Dans

ce cas deux possibilités se présentent :

·

Le moteur peut

se calculer directement avec deux faisceaux par encoches, en utilisant la

totalité des encoches rotor.

·

Le moteur peut

aussi se calculer comme un moteur de 11 encoches puis ramené à 22 en espaçant

les faisceaux. Dans cette optique le bobinage sera plus aéré mais les faisceaux

comporteront plus de brins actifs.

Recherche directe avec 22

encoches.

·

Si le moteur est calculé comme un moteur de 22

encoches, dont chacune serait traversé par un seul faisceau. (C’est

agaçant, car le principe du cours impose de se servir deux fois de chacune des

encoches)

· Chacune des bobines se suivent à l’encoche immédiatement voisine. L’écart est toujours le même.

· La numérotation commencera à 1, se terminera à 22, puis décalé par soustraction à 22, si l’écart devient < 22.

· L’écart ainsi obtenu sera au minimum d’une encoche après la frontière du pas polaire.

· Pas polaire = 22/4 encoches/pôles = 5,5 encoches/pôles.

·

Il convient qu’au moins la première bobine, voit

ses faisceaux traversés par un courant de sens contraire. Le

« montant » sur l’encoche « 1 », le

« descendant », sur l’encoche «6», au minimum.

· Demi pas polaire = 22/8 = 2,75 = « Z »

· 1 + «Z»+ «Y» = 6

· «Z»+ «Y» = 5

·

Le rapport du = 22/5 = 4,4, n’est pas entier.

Donc, le bobinage

est possible !

Ce qui donnera :

Représentation panoramique du

« 22 encoches, à 4 pôles ».

Remarque : l’usage des couleurs peut aider dans la représentation panoramique, si l’on respecte strictement un ordre d’apparition et de motifs.

Représentation frontale

coté « chignons »

Remarque : Le montage est « plus aisé » à faire qu’à

dessiner.

VII. Le raccord des sections et la

position des charbons, sur le collecteur.

A.

Rappels

importants :

Pour les charbons

Ø Il y aura autant de charbons, qu’il y aura de pôles.

Ø Les charbons qui possèdent la même polarité électrique seront raccordés par un câble conducteur de façon à les positionner en parallèle.

Ø Les pôles seront généralement disposés de manière équidistante.

Ø Le « charbon » recouvrira un nombre d’encoches égal au nombre d’enroulements parallèles.

Ø La

position optimale d’un charbon se trouvera, à l’endroit exact, où deux voies d’enroulement se rejoignent.

En

principe, il y a une voie d’enroulement par pôle. (La voie d’enroulement est le

terme utilisé par les bobineurs, pour désigner un ensemble de sections qui

produisent une force (contre) électromotrice. Si le bobinage est

correctement réalisé, toutes les voies d’enroulement produisent les mêmes

f(c)ems.)

Il

est mécaniquement possible de décaler la position globale des charbons pour

modifier la force électromotrice induite, ou la vitesse, si l’on travaille en

moteur. Ce type de réglage et d’asservissement n’est plus utilisé de nos jours,

au profit de tous les régulateurs d’électronique de puissance qui existe

aujourd’hui.

Ø Le pas polaire est le rapport entre le nombre d’encoches et le nombre de pôles. Dans le cas d’une machine à courant continu, ce rapport peut être fractionnaire.

Ø Chaque brin actif se trouvant dans une encoche, sous un pôle donné, sera traversée par un courant dont le signe dépendra de la polarité de l’inducteur. Dans le cas de machines continu, il se peut qu’une encoche se trouve, à un moment donné, dans une zone neutre. Ce n’est pas grave car toutes les valeurs se détermineront par des valeurs moyennes.

B.

Pour

les enroulements.

Ø Il existe deux types d’enroulements : les enroulements imbriqués et les ondulés.

Ø Dans les enroulements imbriqués, les raccords, se font en revenant en arrière du sens de lecture du schéma.

Ø Dans les enroulements ondulés, les raccords, se font en allant en avant, en suivant le sens de lecture du schéma.

C. Comment faire ?

1.

Il

faut calculer et imaginer le schéma du côté « chignons », sans se

préoccuper des connections et des charbons.

2. Si l’on veut plusieurs enroulements parallèles, on n’en calcule qu’un, les autres seront identiques mais décalés.

3.

Lorsque le schéma des bobines est trouvé, il

faut disposer sur la zone des brins actifs, des flèches qui

symboliseront le passage des courants induits, en fonction du pas

polaire. Il faire en sorte, que les faisceaux des premières

sections ne soient pas en contradiction avec le sens des flèches.

Une

astuce : Il est parfois nécessaire de décaler

les flèches, d’à peu près un demi-pas polaire. Cela

simplifie la compréhension et le câblage du collecteur.

Si cela diverge de temps en temps, ce n’est pas grave,

car cela va s’équilibrer. Il devrait y avoir

une succession de voies d’enroulement, où le pas polaire sera à peu près ou

totalement respecté.

Si c’est carrément impossible de placer, ne serait-ce, qu’une

bobine, c’est qu’il y a eu erreur de conception.

D.

En

imbriqué, chaque bobine se verra

raccordée à une précédente, décalée d’un nombre d’encoche fixe, par

rapport à la

précédente. La lame du collecteur servirait de liaison.

Il faut être rigoureux et respecter une logique (la sienne)

o A savoir, si l’on commence par le faisceau

« montant » d’un section, on termine par le faisceau

« descendant » !

o Si le faisceau montant se trouve à droite d’une encoche, en

principe le faisceau «descendant »

sera à gauche !

o Il faut s’y tenir, même s’il y a menace de

contrôle fiscal !

1.

Principe :

Il suffirait

de commencer à la première encoche (1), là où se trouve un faisceau, puis de

rajouter le nombre qui permet de revenir du côté « chignons », au

deuxième faisceau constituant la section. (Appelons ce nombre « W »,

pourquoi ? Parce à ce moment de la rédaction, l’auteur avait envie d’un

Whisky !)

W correspond

au « pas avant », déjà cité et avec la dénomination « Y1 »

ou (1+X) Voir la définition.

Pour le retour, il faut partir de la dernière valeur,

puis de retrancher du nombre d’encoches,

égale à la progression moins l’écart « e » désiré. Pour cet

écart « e », le plus simple est de choisir : « 1 »,

lorsque l’on se décale d’un cran ; « 2 », si l’on choisit de se

décaler de 2 crans ; etc. Par la suite, il faut rajouter le nombre

« W » (ou « Y1 ») (ou 1+X)

Ce décalage

correspond à ce qui s‘appelle le « pas résultant », déjà cité et noté

« Y2 » ou « e » (personnellement

je préfère « e », comme écart)

Le décalage

« e », ne doit pas être supérieur au

pas polaire, sous crainte de trouver des f(c)ems en opposition.

Si le résultat des opérations dépasse la valeur du

nombre d’encoches, il faut faire un décalage, en retranchant au calcul le

nombre d’encoches.

Si l’on revient à « 1 », OU que le calcul donne une valeur négative ET qu’il nous reste des faisceaux non traités, il faut continuer

en utilisant le deuxième faisceau encore non utilisé, mais il faudra rajouter le nombre

d’encoches ! Sinon

le compte ne sera pas bon !

Par contre ; de nouveau, Si le

résultat des opérations dépasse la valeur du nombre d’encoches, il faut faire

un décalage, en retranchant au calcul le nombre d’encoches.

Les lames du collecteur seront dessinées

de façon à réaliser un schéma le plus facile possible. C’est très subjectif, mais qu’il n’existe

pas de conseils impératifs. Chacun voit !

Ce qui peut amener à créer une structure

mathématique, ou il serait possible d’estimer le cheminement des raccords et la

position des soudures sur le collecteur.

« e » ou

« Y1 » correspond à un écart d’encoches constaté ou désiré entre deux

bobines jointives. Ces bobines ne sont pas forcément reliées ensemble. Voir la définition.

Ø Personnellement je préfère

« e » car plus proche du terme « écart »

Ø Au minimum « e » = 1

sauf si l’on ne place, qu’un seul faisceau par encoches

Ø Une encoche d’écart

supplémentaire « e » = 2 (Il

faut aimer le risque !!!!)

« X », à

utiliser est la différence entre « Y »

et 1, la 1ère encoche.

Il faut réunir les sections en « revenant en arrière »

avec un écart d’encoche, nommé « e »

On commence à 1,

De 1 à

(1+X)

De

(1+X) vers (1+X) - (X – e)

De

(1+X) - (X – e) à (1+X) - (X – e) + X

Etc.

Ce qui entraine qu’en commençant sur l’encoche n°1 et en plaçant

l’entrée de la première bobine :

Ø

Il faudra d’abord

ajouter, tantôt X, puis retrancher( X - e)

Ø

La première encoche à

utiliser sera la « 1 ». Ce sera une entrée

de bobine !

Ø

La prochaine encoche

à utiliser sera une sortie de la bobine (ici, la première)

Ø

Elle se calculera se calculera en ajoutant

« X » au numéro d’encoche précédent.

Ø

L’encoche suivante

sera une entrée.

Ø

Son numéro se calculera en

Retranchant ( X- e ), au numéro d’encoche précédent.

Ø

Et ainsi de suite…

2.

Remarque :

Les

valeurs numériques trouvées seront souvent supérieures au nombre d’encoche maximum du rotor. Ce nombre sera

ramené à des valeurs utilisables, par retrait successif du nombre total

d’encoche.

Si l’on

retrouve la première encoche, OU que

la valeur calculée négative, alors il

faut « partir » en arrière et ajouter

une fois, le nombre d’encoches.

Si l’on

retrouve un numéro supérieur au nombre maximum d’encoches, alors on

recommencera de retrancher comme précédemment.

3.

Un exemple : Moteur 12 encoches X = 5 et

e=1

On commence à 1

|

Y |

Opération |

Valeur obtenu par le calcul |

Valeur réduite si dépassement à 12 |

SI valeur = 1, OU SI < 0

ET SI dépassement à 12 |

N° |

Type |

|

1 |

Rien |

1 |

1 |

|

1 |

E |

|

2 |

+ X |

6 |

6 |

|

6 |

S |

|

3 |

- (X-e) |

4 |

4 |

|

4 |

E |

|

4 |

+ X |

9 |

9 |

|

9 |

S |

|

5 |

- (X-e) |

5 |

5 |

|

5 |

E |

|

6 |

+ X |

10 |

10 |

|

10 |

S |

|

7 |

- (X-e) |

6 |

6 |

|

6 |

E |

|

8 |

+ X |

11 |

11 |

|

11 |

S |

|

9 |

- (X-e) |

7 |

7 |

|

7 |

E |

|

10 |

+ X |

12 |

12 |

1 |

12 |

S |

|

11 |

- (X-e) |

8 |

8 |

|

8 |

E |

|

12 |

+ X |

13 |

13-12 =1 |

1+12 |

1 |

S |

|

13 |

- (X-e) |

9 |

1+ 12 - 4 = 9 |

1+ 12 - 4 = 9 |

9 |

E |

|

14 |

+ X |

14 |

2 |

|

2 |

S |

|

15 |

- (X-e) |

-2 |

|

-2+12 =10 |

10 |

E |

|

Etc. |

Etc. |

Etc. |

Etc. |

…. |

…. |

…. |

Y = La qualification d’e l’encoche

utilisée : La 1ère, la 2ème, etc. Ce n’est pas le numéro de positionnement ! La seconde porte peut-être le

numéro 6, ou 13, ou n’importe quel autre.

Cela amènera à créer une structure mathématique, ou il serait

possible d’estimer le numéro des encoches, le cheminement des raccords et la

position des soudures sur le collecteur.

Si vous aimez les formules celle-ci pourra être :

Avant la crise de nerfs, quelques explications :

X = différence au comptage des encoches entre l’entrée et la sortie

d’une bobine.

e = écart choisi entre deux entrées de deux bobines.

Y = La qualification d’e l’encoche

utilisée : La 1ère, la 2ème, etc. Ce n’est pas le numéro de positionnement ! La seconde porte peut-être le

numéro 6, ou 13, ou n’importe quel autre.

« Ip » est une formule de mon

cru ! Elle

passe à « 1 » si Y est impair, à « 0 » pour le contraire !

« Ip » =

« Pr » est une formule de mon

cru ! Elle

passe à « 1 » si Y est pair, à « 0 » pour le contraire !

« Pr » =

Vous pourrez l’utiliser plus facilement avec un logiciel

tableur.

(J’ai eu assez de mal, à la

modéliser !)

Voyons si cela est vrai, avec le même exemple.

On commence à 1

|

Y |

Opération |

Résultats bruts |

Après réduction |

Résultat |

Type |

|

1 |

Rien |

1 |

1 |

1 |

E |

|

2 |

+ X |

1+X |

1+X |

6 |

S |

|

3 |

- (X-e) |

1+X-(X-e) |

1+ e |

4 |

E |

|

4 |

+ X |

1+X-(X-e)+X |

1+X+ e |

9 |

S |

|

5 |

- (X-e) |

1+X-(X-e)+X-

(X-e) |

1+ 2e |

5 |

E |

|

6 |

+ X |

1+2e+ X |

1+X+ 2e |

10 |

S |

|

7 |

- (X-e) |

1+2e+ X- (X-e) |

1+ 3e |

6 |

E |

|

8 |

+ X |

1+2e+ X- (X-e)+

X |

1+X+3e |

11 |

S |

|

9 |

- (X-e) |

1+2e+ X- (X-e)+

X- (X-e) |

1+ 4e |

7 |

E |

|

10 |

+ X |

Etc. |

Etc. |

12 |

S |

Y = La qualification d’e l’encoche utilisée :

La

1ère, la 2ème, etc. Ce n’est pas le numéro

A noter : L’alternance des deux séries pour les encoches paires

ou impaires (d’où la difficulté à modéliser pour un non –matheux )

Rappel

des remarques :

Les valeurs

numériques trouvées seront souvent supérieures au nombre d’encoche maximum du rotor. Ce nombre sera

ramené à des valeurs utilisables, par retrait successif du nombre total

d’encoche.

Si l’on

retrouve la première encoche, OU que

la valeur calculée négative, alors il

faut « partir » en arrière et ajouter

une fois, le nombre d’encoches.

Si l’on

retrouve un numéro supérieur au nombre maximum d’encoches, alors on

recommencera de retrancher comme précédemment.

4.

Pour les

charbons :

Il faudra placer les « charbons » à l’endroit précis où, selon le principe du pas polaire, les courants vont se rejoindre (ou se séparer). Le lieu précis correspond à la jonction de deux voies d’enroulement.

5.

Un exemple

non contractuel :

o Il y à 12 encoches, le pas polaire est de 6 encoches par pôles.

o On commence à « 1 », la première bobine sera disposée entre l’encoche « 1 » et « 6 »

o

Pour aller de « 1 » à « 6 »,

il faut rajouter « 5 ». c'est-à-dire ajouter un nombre « X »

o Pour revenir, si l’on fait au plus simple et l’on prend un écart de « 1 ». Il faudra retrancher « 5 » (6 – écart). Pour progresser, il faudra ajouter «X»,

o Si le nombre d’encoches est dépassé, il faut retrancher ce nombre.

o Si l’on revient au nombre « 1 », il faut calculer en sens inverse.

Ce

qui donnera.

1 6

= 1+5

1 6

= 1+5

6-5+écart choisi =2

2 7= 2 + « W »= 2 + « Y1 »

7-5+1=3

3 8

8-5+1=4

4 9

9-5+1=5

5 10

10-5+1=6

6 11

11-5+1=7

7 12

12-5+1=8

8 13, donc13 -12 = 1 Ici, inversion de

sens, il faut rajouter le nombre

d’encoches !

1 1+12-5

=8

1 1+12-5

=8

8 8+12-5+1=16, donc 16-12 =4 (On

rajoute +12,

Puisqu’on

a

repassé

« 1 »,

puis

on décale

de

« 1 » et enfin

on

retranche de

l’écart

choisi)

4 4+12-5+1=12

12 12+12-5+1=20, alors décalage, donc 20-12=8 Nous sommes obligé de

décaler.

8 8+12-5+1=16, donc 16-12 =4

4 etc.

En ondulé, chaque bobine se verra raccordée à une

suivante.

o Il y a un écart d’une section entre deux liaisons sur le

collecteur. Il y a un écart d’encoches égal ou

supérieure au pas polaire, pour une section. Ce qui

amène à pouvoir comptabiliser les encoches selon

une procédure analogue à celle exprimée ci-dessous.

« e » ou

« Y1 » correspond à un écart d’encoches constaté ou désiré entre deux

bobines jointives. Ces bobines ne sont pas forcément reliées ensemble. Voir la définition.

Ø Personnellement je préfère

« e » car plus proche du terme « écart »

Ø S’il y a deux faisceaux par

encoches « e » = 0

Ø Un faisceau, par encoches

« e » = 1

Ø Une encoche d’écart supplémentaire

« e » = 2 (Il faut aimer le

risque !!!!)

« Y » correspond à l’écart d’encoches, entre deux

sections.

« X », à

utiliser est la différence entre « Y »

et 1, la 1ère encoche.

Il faut réunir les sections en « sautant » une section

sur deux !

De

(1+X) à 1 + 2.X + 2.e

De 1+

3X +2e à 1+4x +3.e

Etc.

Ce qui entraine qu’en commençant sur l’encoche n°1 et en plaçant

l’entrée de la première bobine :

Ø

Il faudra ajouter,

tantôt X, tantôt (X+2 écart)

Ø

La première encoche à

utiliser sera la « 1 ». Ce sera une entrée

de bobine !

Ø

La prochaine

encoche à utiliser sera

une sortie de la bobine (ici, la première)

Ø

Elle se calculera se calculera en ajoutant

« X » au numéro d’encoche précédent.

Ø

L’encoche suivante

sera une entrée.

Ø

Son numéro se calculera en ajoutant

(X+2e) au numéro d’encoche précédent.

Ø

Et ainsi de suite…

Remarque : Les valeurs numériques trouvées seront souvent supérieures au

nombre d’encoche maximum du rotor. Ce nombre sera ramené à des valeurs utilisables,

par retrait successif du nombre total d’encoche.

Un

exemple : Moteur 22 encoches X =

5 et e = 1

On commence à 1

|

Y |

Opération |

Valeur obtenu par le calcul |

Valeur réduite si

dépassement à 22 |

Type |

|

1 |

Rien |

1 |

1 |

E |

|

2 |

+

X |

6 |

6 |

S |

|

3 |

+

(X+2e) |

13 |

13 |

E |

|

4 |

+

X |

18 |

18 |

S |

|

5 |

+

(X+2e) |

25 |

25-22

= 3 |

E |

|

6 |

+

X |

30 |

8 |

S |

|

7 |

+

(X+2e) |

37 |

15 |

E |

|

8 |

+

X |

42 |

20 |

S |

|

Etc. |

Etc. |

Etc. |

Etc. |

…. |

Y = La qualification d’e l’encoche

utilisée : La 1ère, la 2ème, etc. Ce n’est pas le numéro de positionnement ! La seconde porte peut-être le

numéro 6, ou 13, ou n’importe quel autre.

Cela amènera à créer une structure mathématique, ou il serait

possible d’estimer le numéro des encoches, le cheminement des raccords et la

position des soudures sur le collecteur.

Si vous aimez les formules, celle qui permettra de trouver les

numéros d’encoches sera celle-ci :

Avant la crise de larmes, quelques explications :

X = différence au comptage des encoches entre l’entrée et la sortie

d’une bobine.

e = écart entre deux bobines jointives.

Y = La qualification d’e l’encoche

utilisée : La 1ère, la 2ème, etc. Ce n’est pas le numéro de positionnement ! La seconde porte peut-être le

numéro 6, ou 13, ou n’importe quel autre.

« Ip » est une formule de mon

cru ! Elle

passe à « 1 » si Y est impair, à « 0 » pour le contraire !

« Ip » =

« Pr » est une formule de mon

cru ! Elle

passe à « 1 » si Y est pair, à « 0 » pour le contraire !

« Pr » =

Vous pourrez l’utiliser plus facilement avec un logiciel

tableur.

(J’ai eu assez de mal, à la

modéliser !)

Voyons si cela est vrai, avec le même exemple.

Remarque : on saute de 2 e à chaque encoche impaire (d’où la

difficulté à modéliser pour un non –matheux )

|

Numéro d’encoche |

Opération |

Valeur obtenu par le calcul |

Valeur réduite si dépassement à 22 |

Type |

|

1 |

Rien |

1 |

1 |

E |

|

2 |

1 + X |

6 |

6 |

S |

|

3 |

1+ X+2e |

13 |

13 |

E |

|

4 |

1+ 2 X+2e |

18 |

18 |

S |

|

5 |

1+ 3 X+4e |

25 |

25-22 = 3 |

E |

|

6 |

1+ 4 X+4e |

30 |

8 |

S |

|

7 |

1+ 5 X+6e |

37 |

15 |

E |

|

8 |

1+ 6 X+6e |

42 |

20 |

S |

|

Etc. |

Etc. |

Etc. |

Etc. |

…. |

Attention ! Si l’on choisit un écart >0, il y

aura possibilité d’avoir plusieurs enroulements à placer par la suite en

parallèle.

En effet pour calculer les

numéros d’encoches, il faudra ajouter, tantôt X,

tantôt (X+2 écart)

Ø

La première encoche à

utiliser sera la « 1 ». Ce sera une entrée

de bobine !

Ø

La prochaine

encoche à utiliser sera

une sortie de la bobine (ici, la première)

Ø

Elle se calculera se calculera en ajoutant

« X » au numéro d’encoche précédent.

Ø

L’encoche suivante

sera une entrée.

Ø

Son numéro se calculera en

ajoutant (X+2e) au numéro d’encoche précédent.

Ø

Et ainsi de suite…

Remarque : Les valeurs numériques trouvées seront souvent supérieures au nombre

d’encoche maximum du rotor. Ce nombre sera ramené à des valeurs utilisables,

par retrait successif du nombre total d’encoche.

Un constat :

Si l‘on retranche

k fois le nombre d’encoche, il peut arriver que l’on retrouve la première encoche avant, que toutes les

bobines soient exploitées !

Il n’est pas question de retrancher le nombre d’encoches

totale, comme pour un enroulement imbriqué,

car la philosophie de ce type de bobinage est « d’aller toujours en avant » et de jamais retourner.

D’ailleurs cela coïnciderait à faire une liaison deux faisceaux dans une même

encoche. (Après tout, pourquoi pas mais ce n’est pas très

orthodoxe ! Cela mériterait d’être étudié !)

Heureusement, cela arrive à un quotient entier des encoches disponibles !

La moitié, le tiers, le quart….

Surtout la moitié, si e = 1, cela peut être le quart si e =2

Cela signifie que l’on a réalisé un enroulement avec la moitié des sections.

Si l’on duplique et l’on décale un nouvel enroulement, identique

au premier, il sera possible d’obtenir un enroulement ondulé parallèle.

La liaison parallèle s’effectuera par la réunion de X lames = X

enroulement distincts, sur le collecteur.

Il est possible de prévoir au delà de 2 enroulements. Cela tend aussi vers le délire ! Mais c’est

possible !

Les avantages :

- Il y aura beaucoup de

tension grâce au principe de l’enroulement ondulé.

- Il y aura beaucoup de

fourniture d’intensité, grâce aux enroulements parallèles

Les inconvénients.

Il n’y en a pas à proprement parler, sauf, si l’on ne s’y attendait

pas.

Il sera plus judicieux de réaliser un bobinage avec au

départ le choix de réaliser X bobinage identiques, avec deux faisceaux par encoches,

(écart = 0), chacun utilisant 1/X fois

le nombre d’encoches, que de réaliser plusieurs bobinages « ondulés

parallèle »

En effet il ne faut pas oublier que la principale liaison

en parallèle s’effectue par les « charbons ». Plus il y aura des bobinages,

plus les échanges d’intensité seront importants. L’effet joules et les arcs seront

accentués.

On se limite généralement à deux demi enroulements !

Pour les charbons :

o Le raccordement entre bobine sera associé à une liaison directe vers une lame du collecteur.

o Il faudra placer les « charbons » à l’endroit précis où, selon le principe du pas polaire, les courants vont se rejoindre (ou se séparer). Le lieu précis correspond à la jonction de deux voies d’enroulement.

o S’il y a plus de deux voies d’enroulement, il faudra raccorder les «charbons » de même polarité, par des câbles conducteurs, afin de placer les électromoteurs en parallèle.

Il faut être rigoureux et respecter une

logique (la sienne)

Rappel :

Ø A savoir, si l’on commence par le faisceau

« montant » d’un section, on termine par le faisceau

« descendant » !

Ø Si le faisceau montant se trouve à droite d’une encoche, en

principe le faisceau «descendant »

sera à gauche !

Il faut s’y tenir, même s’il y a menace

d’arrivée de belle-mère !

Si le résultat des opérations dépasse la

valeur du nombre d’encoches, il faut faire un décalage, en retranchant au

calcul, le nombre d’encoches.

Si l’on revient à « 1 », et qu’il

nous reste des faisceaux non traités, il faut continuer en utilisant le

deuxième faisceau encore non utilisé, mais il faudra rajouter le nombre d’encoches ! Sinon le compte ne sera pas bon !

Les lames du collecteur seront dessinées

de façon à réaliser un schéma le plus facile possible. Le mieux est de les disposer de façon à ce qu’il y en

ait une, entre les deux faisceaux de la bobine du départ ! C'est encore très subjectif, mais, il

n’existe pas de règles bien précises à ce sujet !

Un exemple non contractuel :

Rappel de la

règle :

Il suffit de connaître où est la

sortie de la 1ère section, à savoir : « (1+X) »

Il faut relier à la bobine suivante à (X+2.e) encoches plus

loin.

La sortie sera à une distance

d’encoches égale à « X »

Il faut relier à la bobine suivante à (X+2.e) encoches plus

loin.

La sortie sera à une distance

d’encoches égale à « X »

Etc.

o

Il y à 12 encoches, le nombre d’encoches entre

les deux faisceaux d’une section est de « 1+X » = 6 encoches. Il y

a deux faisceaux par encoches, ce qui amène à « e » = 0 et « X »

= 5

o On commence à « 1 », la première bobine sera disposée entre l’encoche « 1 » et « 6 » et (1 +X) = 6

o

Pour continuer,

il faudrait relier la prochaine section qui se trouve à «(X+2.e)» encoches, plus loin. C'est-à-dire

qu’il faut ajouter « 5 » au dernier chiffre obtenu, car e = 0. L’entrée de la bobine suivante sera à l’encoches

« 11 »

o

Le faisceau de

sortie sera à 11 + « X » = 16

o

Pour continuer,

il faudrait relier la prochaine section qui se trouve à «(X+2.e)» encoches, plus loin.

C'est-à-dire qu’il faut ajouter « 5 » au dernier chiffre obtenu,

car e = 0. L’entrée de la bobine suivante sera à l’encoches

« 21 »

o Si l’on dépasse un nombre égal au nombre d’encoches, il faudra décaler en retranchant le nombre d’encoches. Donc faire 21 – 12 = 9

o

Le faisceau de

sortie sera à 9+ « X » = 14

o

Etc,

etc.

o Si l’on revient à « 1 », Soit, c’est fini, soit, il faut reproduire un autre bobinage identique sur les autre encoches (ondulé parallèle)

Ce qui donnera.

1 1+5 = 6

11 16,

donc dépassement, et donc décalage, 16-12= 4

9 etc.

VIII.

Des

applications pratiques :

a) Le moteur 12 encoches 2 pôles. (Déjà étudié)

Ø On recherche le schéma, côté « chignons »

Ø

On trace les flèches relatives au pas polaire.

Celles-ci seront, si besoin est, décalées

de façon à permettre la circulation des courants, pour les premières sections) On

rappelle que l’on travaille avec des f(c)ems induites moyennes, tout va

s’équilibrer par la suite.

Ø

Le collecteur est positionné. Attention il y

devra y avoir autant de lames que de faisceaux.

Ø

On choisir un câblage ; ondulé, ou

imbriqué.

Ø

Selon le mode de câblage choisi, on raccorde

deux à deux sur le collecteur, les sections.

Ø

On positionne les charbons à la jonction de deux

voies d’enroulement. Le premier est trouvé, le deuxième sera à ±

360°/2 pôles

En mode imbriqué, le retour se

fait par « l’arrière ».

12 encoches, 2 pôles donnent un pas polaire de 6 encoches par pôles.

On avance de « 5 »,

L’écart choisi est de « 1 ».

On retournera de 4 (= 5- écart choisi)

Ce

qui donnera, en reprenant les calculs déjà effectués.

1 6

= 1+5

1 6

= 1+5

6-4 =2

2 7

7-4=3

3 8

8-4=4

4 9

9-4=5

5 10

10-4=6

6 11

11-4=7

7 12

12-4=8

8 13, donc13 -12 = 1 Ici, inversion de

sens, il faut rajouter le nombre

d’encoches !

1 1+12-5

=8

1 1+12-5

=8

8 8+12-4=16, donc 16-12 =4 (On

rajoute +12,

Puisqu’on

a

repassé

« 1 »,

puis

on décale

de

« 1 » et enfin

on

retranche de

l’écart

choisi)

4 4+12-4=12

12 12+12-4=20, alors décalage, donc 20-12=8 Nous sommes

obligé de décaler.

8 8+12-4=16, donc 16-12 =4

4 etc.

Schéma final :

En mode ondulé, le retour se fait par « l’avant ».

Rappel de la règle :

Il suffit de connaître où est la

sortie de la 1ère section, à savoir : « (1+X) »

Il faut relier à la bobine suivante à (X+2.e) encoches plus

loin.

La sortie sera à une distance

d’encoches égale à « X »

Il faut relier à la bobine suivante à (X+2.e) encoches plus

loin.

La sortie sera à une distance

d’encoches égale à « X »

Etc.

On

ajoute toujours la même valeur, à

savoir « 5 »

Ce qui donnera.

1 6 = 1+5

1 6 = 1+5

6 6+5=11

11 11+5=16, donc dépassement, et donc

décalage, 16-12=4

4 4+5=9

9 9+5=14, donc >12, donc 12-5 =7

7 7+5=12

12 12+5=17, donc 17-12 =5

5 5+5=10

10 10+5

=15, 15-12=3

3 3+5=8

8 8+5=13, donc 13-12 =1

Ici, inversion

de sens, il faut rajouter le nombre

d’encoches ! et retrancher « V » = 5

1 1+12-5 =8

1 1+12-5 =8

8 8+12-5=15,

donc 15-12 =3 (On

rajoute +12,

puisqu’on a repassé

« 1 », puis on décale

de « 1 » et enfin, il faut

retrancher de l’écart .

choisi)

3 4+12-5=11

11 11+12-5=19,

alors décalage, 19-12=7 Nous sommes obligé

de décaler.

7 7+12-5=15, donc 15-12 =4

4 4+12-5=11

11+12-5

+18, donc 18-12=6

6 etc.

Schéma final :

b) Le moteur à 22 encoches deux pôles. (Déjà étudié)

Ø On recherche le schéma, côté « chignons »

Ø

On trace les flèches relatives au pas polaire.

Celles-ci seront, si besoin est, décalées

de façon à permettre la circulation des courants, pour les premières sections. On

rappelle que l’on travaille avec des f(c)ems induites moyennes, tout va

s’équilibrer par la suite.

Ø

Le collecteur est positionné. Attention il y

devra y avoir autant de lames que de faisceaux.

Ø

On choisir un câblage ; ondulé, ou

imbriqué.

Ø

Selon le mode de câblage choisi, on raccorde

deux à deux sur le collecteur, les sections.

Ø

On positionne les charbons à la jonction de deux